UNSERE

PRODUKTE

PASSION FORMS PERFORMANCE

Mit mehr als 400 Millionen individuell produzierten Teilen pro Jahr sind wir ihr innovativer Partner rund um die Umformtechnik. Kundenorientiert, nachhaltig und mit Perfektion. Unser umfassendes Produktspektrum birgt einen extremen Wettbewerbsvorteil. Für Sie und für uns. Zudem bieten wir Ihnen verschiedenste kundenspezifische Lösungen einschließlich Baugruppen in unterschiedlichsten Materialqualitäten, Federformen, Federgeometrien, Beanspruchungsniveaus und Oberflächen.

UNSERE PRODUKTE

BAUGRUPPEN

STANZ- UND BIEGETEILE

SCHENKELFEDERN & DRAHTBIEGETEILE

ZUGFEDERN

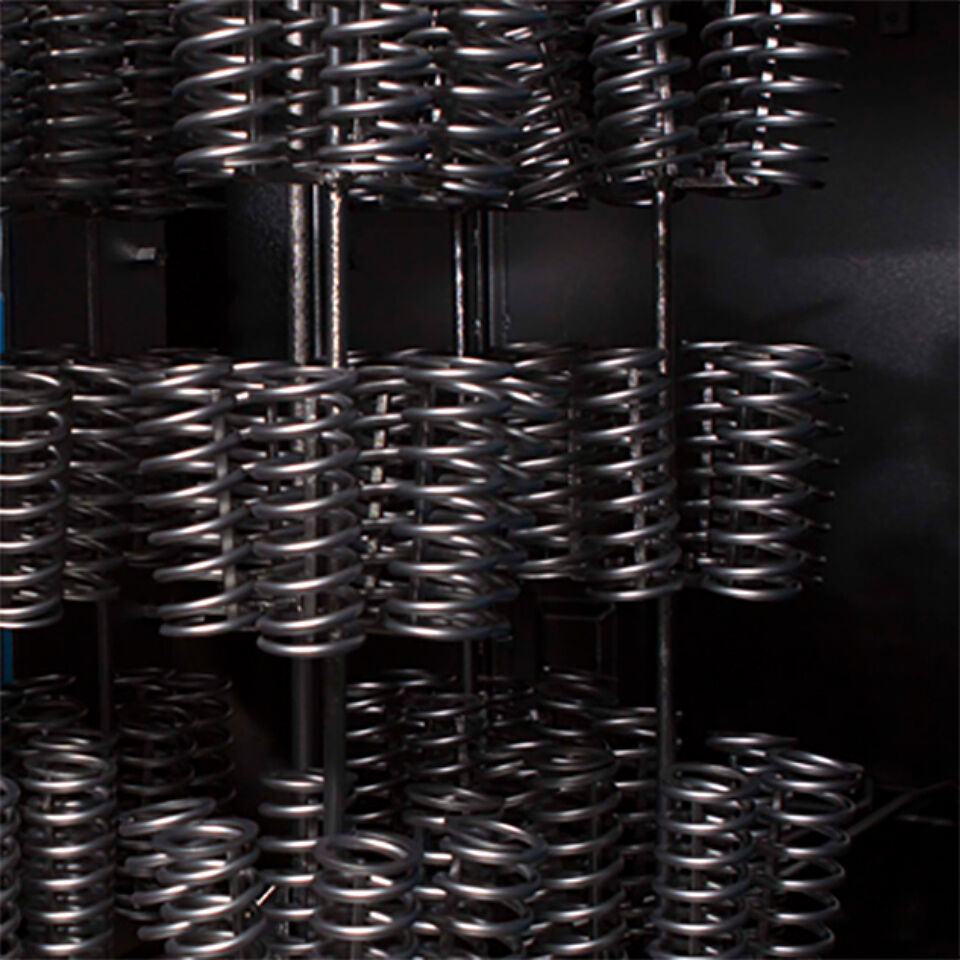

DRUCKFEDERN

ACHSFEDERN

GESCHÄFTSFELDER

AUTOMOTIVE

MEHR ERFAHRENMASCHINEN- UND ANLAGENBAU

MEHR ERFAHRENLANDMASCHINENTECHNIK

MEHR ERFAHRENBAU- UND BESCHLAGINDUSTRIE

MEHR ERFAHRENHAUSHALTSWARENINDUSTRIE

MEHR ERFAHRENPRODUKTIONS-VERFAHREN

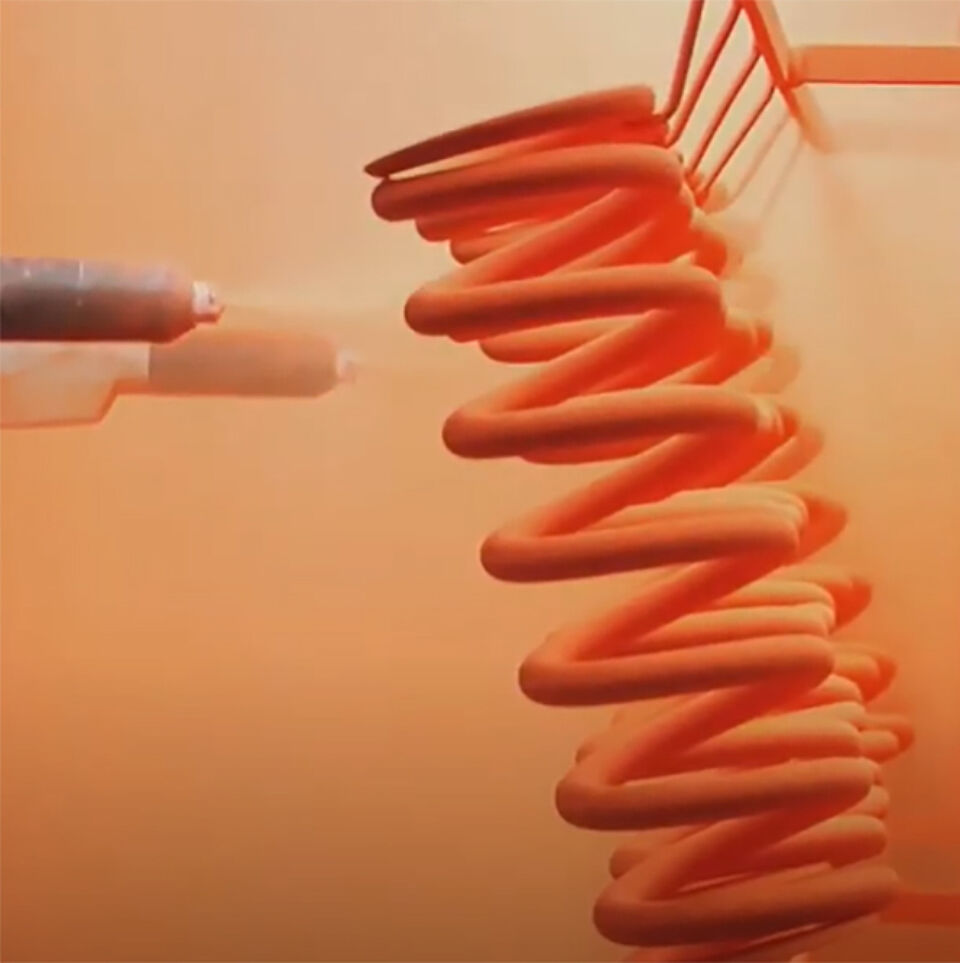

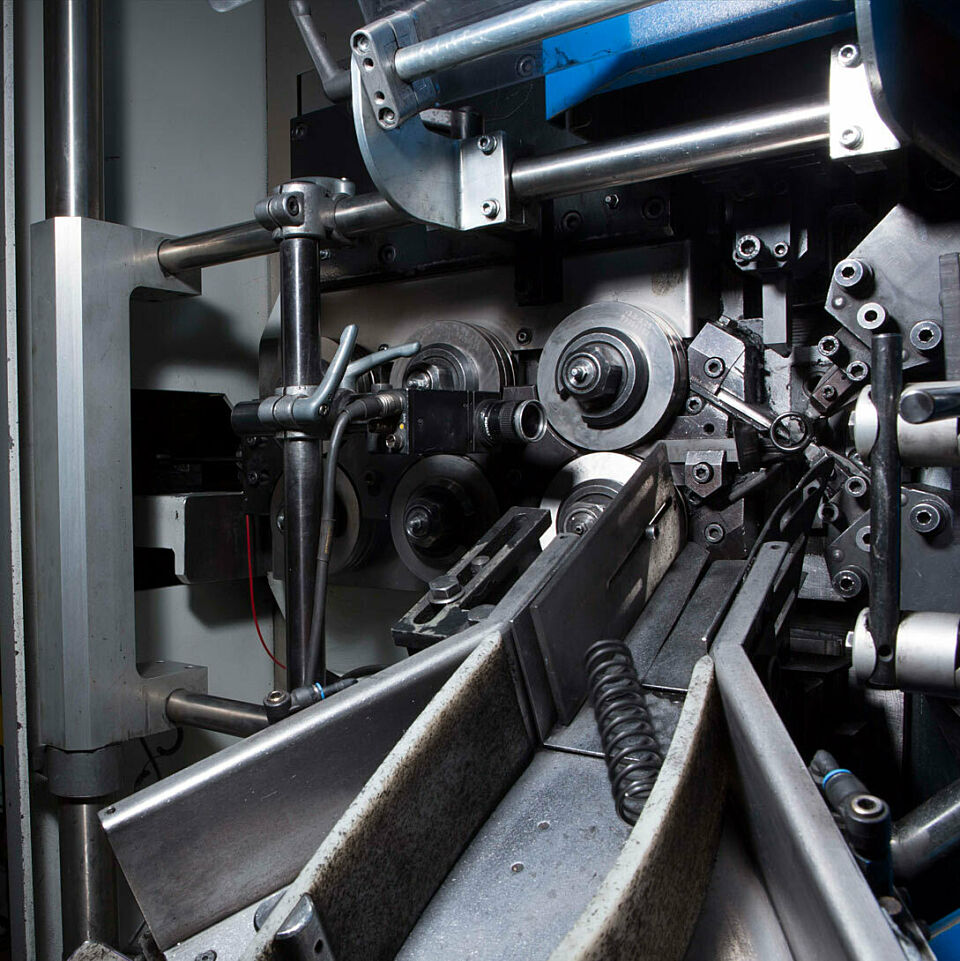

1Kaltformgebung

Die Geometrie der Schraubenfeder wird im ersten Schritt bei einer spanlosen Kaltverformung des Federdrahtes durch einen Winde- oder Wickelprozess erzielt. Die Produktion von Schenkelfedern erfolgt meist durch einen Wickelprozess, bei dem der Federdraht um einen Dorn gewickelt wird. Druck- und Zugfedern werden durch einen Windeprozess in die gewünschte Form gebracht. Die Abbildung rechts verdeutlicht das Prinzip des Kaltwindeverfahrens. Der federharte Werkstoff wird mittels der Einzugsrollen in die Windestifte geschoben, wobei die Einstellung und Position der Windestifte den Außendurchmesser der produzierten Feder vorgibt. Mit dem Steigungsstift bzw. Steigungskeil wird der Draht dann aus dem Windezentrum gedrückt. Durch die variable Positionierung der Windestifte und des Steigungsstiftes können so die unterschiedlichsten Federgeometrien erstellt werden. Abschließend wird der Draht durch das Schneidmesser, das mittels verschiedener Verfahren bewegt wird, durchtrennt. Mit Hilfe eines Rotationsschnitts sind nahezu gratfreie Federenden realisierbar. Wir verfügen über mehr als 50 der modernsten Windemaschinen der Kaltformgebung in einem Drahtabmessungsspektrum von 0,3 mm bis 16 mm.

PRODUKTIONS-VERFAHREN

2Wärmebehandlung

Die durch die plastische Verformung des federharten Werkstoffes entstandenen Eigenspannungen werden durch einen Wärmebehandlungsprozess, dem Anlassen, abgebaut. Je nach Federgeometrie und Ausbringungsmenge stehen verschiedene Anlassöfen zur Verfügung. Durch die kontinuierliche Temperaturaufzeichnung wird die hohe Produktqualität sichergestellt.

PRODUKTIONS-VERFAHREN

3Federendenschleifen

Die Gestaltung der Endwindungen ist für Schraubendruckfedern sehr bedeutend. Das Anlegen der Endwindungen und das anschließende Planschleifen ermöglichen eine möglichst axiale Einfederung während der Krafteinleitung. VDF-Federn verfügt über mehr als 25 modernste CNC-gesteuerte Federendenschleifmaschinen. Durch die effektive Kühlung des Schleifprozesses und die enormen Absaugleistungen der Filteranlagen, wird eine optimale Produktqualität erreicht. Zahlreiche Schleifmaschinen verfügen darüber hinaus über vollautomatische Zuführeinrichtungen.

PRODUKTIONS-VERFAHREN

4Kugelstrahlen (shot peening)

Für viele anspruchsvolle Kundenanwendungen ist die Dauerfestigkeit der eingesetzten Feder enorm wichtig. Durch das Kugelstrahlen kann die Dauerfestigkeit der Feder maßgebend erhöht werden. Mittels Schleuderrädern wird arrondiertes Drahtkorn definierter Härte und Größe mit einer hohen Geschwindigkeit auf die Federn geschleudert. Die hierdurch erzeugten Druckspannungen und die Kaltverfestigung in den Randschichten des Federwerkstoffes führen zu einer Steigerung der Dauerfestigkeit. Durch die Glättung der Oberfläche werden zudem die Auswirkungen von Oberflächenfehlern gemildert. Für die unterschiedlichen Produkte und Einsatzgebiete stehen mehrere Muldenbandstrahlanlagen und Hängebandstrahlanlagen zur Verfügung.

PRODUKTIONS-VERFAHREN

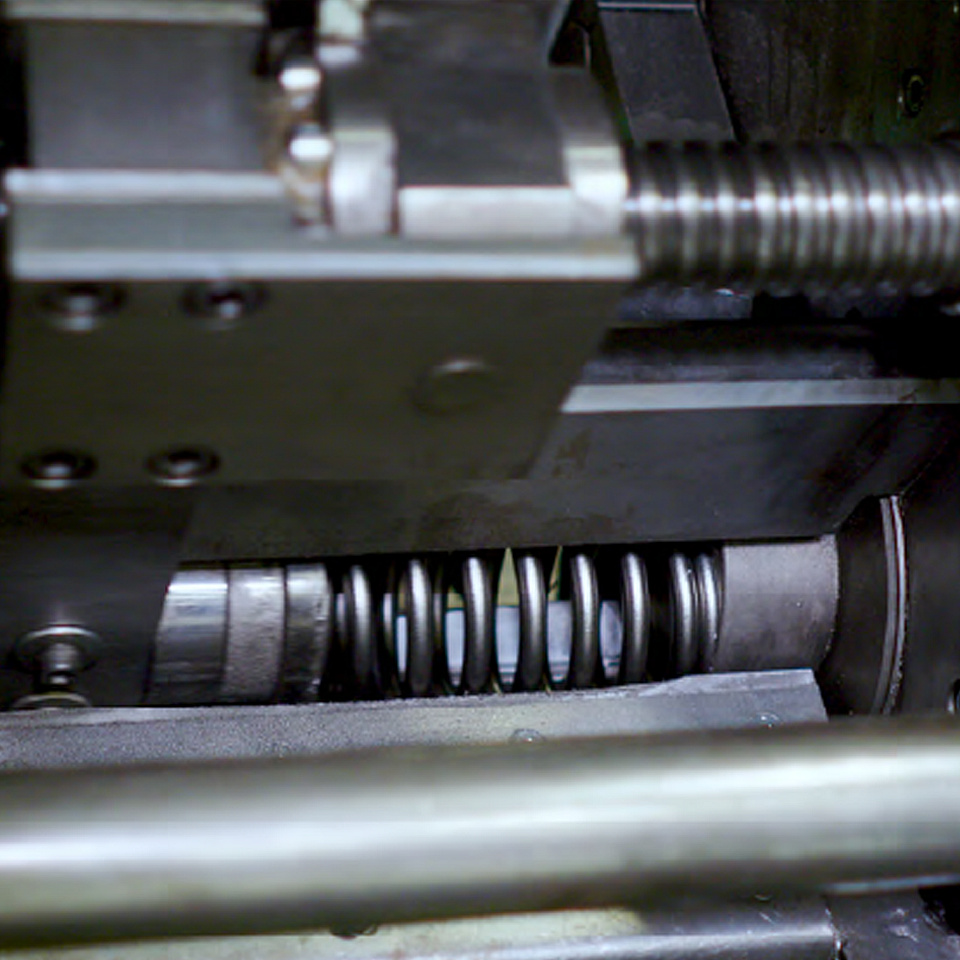

5Plastifizieren

Das Plastifizieren von Federn, auch Setzen oder Vorsetzen genannt, wird eingesetzt, um sowohl eine stärkere Werkstoffausnutzung als auch eine Optimierung der Federeigenschaften zu erreichen. Die bei der überelastischen Beanspruchung der Feder entstehenden Eigenspannungen mindern die spätere Belastungsspannung im Federeinsatz. Durch diesen zusätzlichen Arbeitsgang wird ein späterer Längenverlust (Setzverlust) der Feder im Einsatz vermieden und die Belastbarkeit der Feder erhöht. Für die verschiedenen Einsatzzwecke unserer Kunden stehen unterschiedliche Kalt- und Warmsetzvorrichtungen zur Verfügung. Auch hier sichert der Einsatz automatischer Zuführeinrichtungen eine rationelle Fertigung.

PRODUKTIONS-VERFAHREN

6Oberflächenbearbeitung

Viele der von uns eingesetzten Federstahldrähte bieten bereits einen Korrosionsschutz. Darüber hinaus stehen zahlreiche Oberflächenbeschichtungsverfahren wie z.B. Epoxy-, Polyester-, KTL-, Dacromet-, Delta-Beschichtungen und galvanische Behandlungen zur Verfügung.